Les chapitres

Prélude

Introduction

Plan

I Lexique (PDF 6,1 Mo)

II Description de mes orgues

L'Univers des petits orgues

Orgue n° 1

Orgue n° 2

Orgue n° 3

Orgue n° 4

Orgue n° 5

Claviorganum ou

Clavecin organisé

III Fabrication

Tuyaux

Sommiers

Claviers

Transmission

Soufflerie

Soufflet à membrane

Réflexions sur ces

instruments

Tailles et dimensions

IV Éléments

techniques pour la mise en œuvre d'un "ventilateur

intelligent"

1. Moteurs et contrôleurs

2. 1er circuit de test

3. Utilisation

d'un capteur de distance

4. Régulation

proportionnelle

5. Régulation

P.I.D.

6. Téléchargement des

programmes

La soufflerie

![]() La

qualité musicale d'un orgue dépend beaucoup de celle du vent que

l'on fournit ! On doit disposer d'un air à pression constante,

quelque soit le débit demandé. De plus, le vent délivré par la

soufflerie doit être « calme », c'est-à-dire sans turbulences et

sa production doit être la plus silencieuse possible. Ce dernier

point est extrêmement important ; mes instruments sonnent

habituellement à mon domicile, dans des locaux peu volumineux et

le bruit du ventilateur peut être vite gênant... Ce problème est

évidemment beaucoup moins sensible dans de grands locaux.

La

qualité musicale d'un orgue dépend beaucoup de celle du vent que

l'on fournit ! On doit disposer d'un air à pression constante,

quelque soit le débit demandé. De plus, le vent délivré par la

soufflerie doit être « calme », c'est-à-dire sans turbulences et

sa production doit être la plus silencieuse possible. Ce dernier

point est extrêmement important ; mes instruments sonnent

habituellement à mon domicile, dans des locaux peu volumineux et

le bruit du ventilateur peut être vite gênant... Ce problème est

évidemment beaucoup moins sensible dans de grands locaux.

![]() Ce

chapitre comporte 2 parties : j'expose d'abord la description

d'une méthode très traditionnelle que, naturellement, j'ai

utilisée depuis mes débuts en facture d'orgues mais que je viens

d'abandonner depuis quelques mois. C'est cette « ancienne »

méthode qui était en œuvre dans les descriptions d'orgues que

j'ai faites aux précédents chapitres, il faudrait en effectuer

une mise à jour ! Dans une deuxième partie, je présente une

soufflerie originale qui apporte une amélioration que j'estime

importante et que je viens de développer grâce à la

collaboration très efficace d'un ami(*) dont les compétences

dans le domaine de la physique et particulièrement de

l'électronique ne sont plus à démontrer.

Ce

chapitre comporte 2 parties : j'expose d'abord la description

d'une méthode très traditionnelle que, naturellement, j'ai

utilisée depuis mes débuts en facture d'orgues mais que je viens

d'abandonner depuis quelques mois. C'est cette « ancienne »

méthode qui était en œuvre dans les descriptions d'orgues que

j'ai faites aux précédents chapitres, il faudrait en effectuer

une mise à jour ! Dans une deuxième partie, je présente une

soufflerie originale qui apporte une amélioration que j'estime

importante et que je viens de développer grâce à la

collaboration très efficace d'un ami(*) dont les compétences

dans le domaine de la physique et particulièrement de

l'électronique ne sont plus à démontrer.

Méthode ancienne et traditionnelle

![]() La

soufflerie se compose d'un ventilateur électrique et d'un

dispositif pour réguler la pression. La description en est faite

dans le lexique

ainsi que dans les descriptions détaillées de mes 5 orgues ; je

ne décris, ici, que la réalisation du ventilateur. Le

ventilateur doit pouvoir donner une pression de l'ordre de 10 cm

d'eau avec un débit suffisant pour faire parler 4 à 5 jeux. Si

la pression se mesure sans difficulté avec un simple tube en U

réalisé avec un morceau de tuyau souple transparent d'un

diamètre voisin de 1 cm que l'on replie et dans lequel on

introduit un peu d'eau, il n'en n'est pas de même pour le débit

que... malheureusement, je ne sais pas mesurer !

La

soufflerie se compose d'un ventilateur électrique et d'un

dispositif pour réguler la pression. La description en est faite

dans le lexique

ainsi que dans les descriptions détaillées de mes 5 orgues ; je

ne décris, ici, que la réalisation du ventilateur. Le

ventilateur doit pouvoir donner une pression de l'ordre de 10 cm

d'eau avec un débit suffisant pour faire parler 4 à 5 jeux. Si

la pression se mesure sans difficulté avec un simple tube en U

réalisé avec un morceau de tuyau souple transparent d'un

diamètre voisin de 1 cm que l'on replie et dans lequel on

introduit un peu d'eau, il n'en n'est pas de même pour le débit

que... malheureusement, je ne sais pas mesurer !

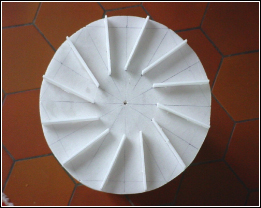

![]() Une

solution triviale consisterait à acheter un ventilateur chez un

fournisseur de matériel pour orgues. Malheureusement, c'est une

solution financièrement très coûteuse. Ayant à alimenter 5

petits orgues, j'ai dû me tourner vers une réalisation

artisanale et empirique. La construction du ventilateur

nécessite un moteur électrique, une turbine centrifuge et un

carter. Un moteur électrique asynchrone alimenté par le secteur,

d'une puissance comprise entre 50 et 100 Watts, pouvant

fonctionner longtemps sans échauffement et tournant

silencieusement à 2800 tours par minute est parfaitement adapté.

La turbine centrifuge est une réalisation « artisanale ».

N'étant pas spécialiste dans le domaine de la dynamique des

fluides, ma solution est le fruit de nombreux essais en faisant

varier ses paramètres physiques, jusqu'à une optimisation...

Pour minimiser les effets de déséquilibre et de vibrations lors

de sa rotation, j'ai choisi de la fabriquer dans un matériau

ultra léger. J'utilise du polystyrène en plaque épaisse de 3 mm

(dépron) ou, beaucoup mieux, un matériau que l'on trouve dans

les magasins de fournitures de bureau appelé « carton plume » ;

c'est une feuille de mousse de polyuréthane sur laquelle sont

collées, de part et d'autre, deux feuilles de papier blanc

couché. Ce matériau, assez résistant, et léger comme son nom

l'indique, se colle aisément avec une colle blanche du genre «

colle à bois ». Cette turbine est faite à partir d'un disque

circulaire sur lequel je colle les ailettes. Je recouvre

l'ensemble par un autre disque qui possède une ouverture

circulaire centrale pour l'admission de l'air. Tout est découpé

avec un simple « cutter » et « rectifié » avec un modeste tour à

bois. Les pales ou ailettes sont droites et ne sont pas

radiales. Elles font un petit angle avec le diamètre qui joint

les extrémités de 2 pales opposées.. Sur les photos, la position

des pales correspond à un sens de rotation contraire à celui des

aiguilles d'une montre. Le diamètre du disque est 24 cm (cette

valeur est imposée par la pression désirée et la vitesse de

rotation). Il y a 12 pales hautes de 2,5 cm.

Une

solution triviale consisterait à acheter un ventilateur chez un

fournisseur de matériel pour orgues. Malheureusement, c'est une

solution financièrement très coûteuse. Ayant à alimenter 5

petits orgues, j'ai dû me tourner vers une réalisation

artisanale et empirique. La construction du ventilateur

nécessite un moteur électrique, une turbine centrifuge et un

carter. Un moteur électrique asynchrone alimenté par le secteur,

d'une puissance comprise entre 50 et 100 Watts, pouvant

fonctionner longtemps sans échauffement et tournant

silencieusement à 2800 tours par minute est parfaitement adapté.

La turbine centrifuge est une réalisation « artisanale ».

N'étant pas spécialiste dans le domaine de la dynamique des

fluides, ma solution est le fruit de nombreux essais en faisant

varier ses paramètres physiques, jusqu'à une optimisation...

Pour minimiser les effets de déséquilibre et de vibrations lors

de sa rotation, j'ai choisi de la fabriquer dans un matériau

ultra léger. J'utilise du polystyrène en plaque épaisse de 3 mm

(dépron) ou, beaucoup mieux, un matériau que l'on trouve dans

les magasins de fournitures de bureau appelé « carton plume » ;

c'est une feuille de mousse de polyuréthane sur laquelle sont

collées, de part et d'autre, deux feuilles de papier blanc

couché. Ce matériau, assez résistant, et léger comme son nom

l'indique, se colle aisément avec une colle blanche du genre «

colle à bois ». Cette turbine est faite à partir d'un disque

circulaire sur lequel je colle les ailettes. Je recouvre

l'ensemble par un autre disque qui possède une ouverture

circulaire centrale pour l'admission de l'air. Tout est découpé

avec un simple « cutter » et « rectifié » avec un modeste tour à

bois. Les pales ou ailettes sont droites et ne sont pas

radiales. Elles font un petit angle avec le diamètre qui joint

les extrémités de 2 pales opposées.. Sur les photos, la position

des pales correspond à un sens de rotation contraire à celui des

aiguilles d'une montre. Le diamètre du disque est 24 cm (cette

valeur est imposée par la pression désirée et la vitesse de

rotation). Il y a 12 pales hautes de 2,5 cm.

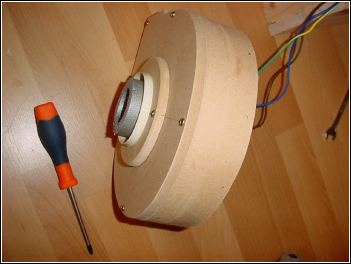

Le disque muni des 12 pales "inclinées".

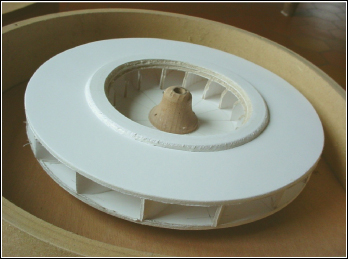

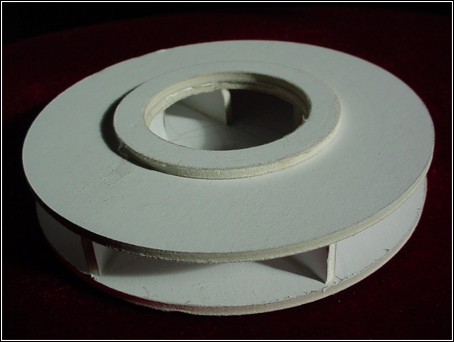

La turbine achevée. Je colle une

collerette en sur- épaisseur autour du trou central d'aspiration.

Une petite pièce en bois tourné permet la fixation sur le moteur.

![]() La

volute est faite en bois. La partie latérale cintrée est faite

par une technique de « lamellé-collé » en collant des bandes de

médium épaisses de 3 mm.

La

volute est faite en bois. La partie latérale cintrée est faite

par une technique de « lamellé-collé » en collant des bandes de

médium épaisses de 3 mm.

2 ventilateurs.

Les 2 ventilateurs ouverts montrant la turbine à l'intérieur.

Une innovation ou « Un ventilateur intelligent » !

![]() L'utilisation

de moteurs asynchrones 50 Hz impose une vitesse de rotation

maximale voisine de 3000 tours/mn, ce qui nécessite un diamètre

de turbine d'environ 25 cm pour avoir une pression voisine de 10

cm d'eau. Pour augmenter cette vitesse, ce qui permettrait de

réduire l'encombrement de la turbine, il faut avoir recours à

des dispositifs électroniques de variation de fréquence appelés

variateurs. Mais ces moteurs ainsi commandés présentent de

l'inertie qui, associée aux temps de réponse des systèmes

électroniques, limite l'efficacité d'une commande brusque d'une

variation de vitesse, nous allons voir ultérieurement l'intérêt

d'une telle variation !

L'utilisation

de moteurs asynchrones 50 Hz impose une vitesse de rotation

maximale voisine de 3000 tours/mn, ce qui nécessite un diamètre

de turbine d'environ 25 cm pour avoir une pression voisine de 10

cm d'eau. Pour augmenter cette vitesse, ce qui permettrait de

réduire l'encombrement de la turbine, il faut avoir recours à

des dispositifs électroniques de variation de fréquence appelés

variateurs. Mais ces moteurs ainsi commandés présentent de

l'inertie qui, associée aux temps de réponse des systèmes

électroniques, limite l'efficacité d'une commande brusque d'une

variation de vitesse, nous allons voir ultérieurement l'intérêt

d'une telle variation !

![]() Depuis

quelque temps, les aéromodélistes (mon ami Yves pratique cette

activité et c'est ainsi que nous avons entrepris notre

collaboration) équipent leurs avions de moteurs électriques

puissants extrêmement performants, pouvant tourner à des

vitesses supérieures à 10000 tours/mn et que l'on peut faire

varier très rapidement (les nécessités de pilotage imposent

évidemment ces contraintes). Ces moteurs à courant continu

portent le nom de « moteur brushless ». La photo montre un tel

moteur qui, malgré sa très petite taille, peut fournir une

puissance de 150 Watts !

Depuis

quelque temps, les aéromodélistes (mon ami Yves pratique cette

activité et c'est ainsi que nous avons entrepris notre

collaboration) équipent leurs avions de moteurs électriques

puissants extrêmement performants, pouvant tourner à des

vitesses supérieures à 10000 tours/mn et que l'on peut faire

varier très rapidement (les nécessités de pilotage imposent

évidemment ces contraintes). Ces moteurs à courant continu

portent le nom de « moteur brushless ». La photo montre un tel

moteur qui, malgré sa très petite taille, peut fournir une

puissance de 150 Watts !

Un moteur "brushless"

Une turbine

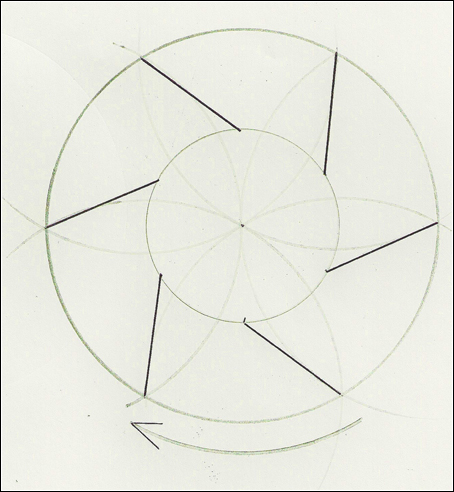

![]() Ces

merveilleux petits moteurs étant disponibles commercialement

avec les circuits électroniques de commande (appelés

contrôleurs) à des prix très abordables, nous avons entrepris de

les mettre en œuvre pour la réalisation de ventilateurs

centrifuges. Le grand changement immédiat réside dans les

dimensions de la turbine. J'utilise maintenant des turbines de 9

cm de diamètre construites en carton-plume épais de 3 mm. Elles

sont munies de 6 pales hautes de 13 mm qui font un petit angle

avec le rayon, selon le schéma suivant. Le trou d'aspiration a

un diamètre de 4 cm.

Ces

merveilleux petits moteurs étant disponibles commercialement

avec les circuits électroniques de commande (appelés

contrôleurs) à des prix très abordables, nous avons entrepris de

les mettre en œuvre pour la réalisation de ventilateurs

centrifuges. Le grand changement immédiat réside dans les

dimensions de la turbine. J'utilise maintenant des turbines de 9

cm de diamètre construites en carton-plume épais de 3 mm. Elles

sont munies de 6 pales hautes de 13 mm qui font un petit angle

avec le rayon, selon le schéma suivant. Le trou d'aspiration a

un diamètre de 4 cm.

Schéma de la turbine.

La turbine assemblée.

![]() La

volute, en médium, est cylindrique. La turbine est positionnée

axialement, l'espace latéral entre la volute et la turbine est

constant, il est presque égal au rayon de la turbine. La

distance entre les flasques de la volute et les disques de la

turbine est voisine de un centimètre. Au niveau du trou

central pour l'entrée de l'air, une adaptation permet un écart

d'environ un millimètre.

La

volute, en médium, est cylindrique. La turbine est positionnée

axialement, l'espace latéral entre la volute et la turbine est

constant, il est presque égal au rayon de la turbine. La

distance entre les flasques de la volute et les disques de la

turbine est voisine de un centimètre. Au niveau du trou

central pour l'entrée de l'air, une adaptation permet un écart

d'environ un millimètre.

La volute. Le fond est découpé

dans une planche épaisse de 16 mm.

Les parois latérales sont faites avec 3 couches de médium

épaisses de 3 mm, collées.

Le fond de la volute avec l'emplacement du cylindre qui contient le moteur collé sur de la mousse en PVC afin d'éviter les vibrations. On voit le moteur sur le côté droit.

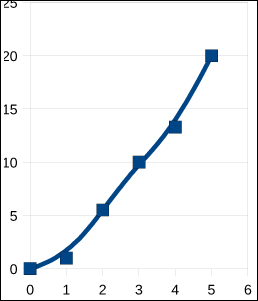

![]() L'alimentation

électrique se fait sous 12 Volts (cc) et nécessite quelques

Ampères. Un circuit d'électronique numérique permet très

simplement de commander la vitesse de rotation entre 0 et 12.000

tours/mn à l'aide d'une tension comprise entre 0 et 5 Volts. La

courbe ci-dessous montre la pression à vide (débit nul) en

fonction de cette tension de commande.

L'alimentation

électrique se fait sous 12 Volts (cc) et nécessite quelques

Ampères. Un circuit d'électronique numérique permet très

simplement de commander la vitesse de rotation entre 0 et 12.000

tours/mn à l'aide d'une tension comprise entre 0 et 5 Volts. La

courbe ci-dessous montre la pression à vide (débit nul) en

fonction de cette tension de commande.

Pression (cm d'eau) en fonction de la tension de commande (V).

Un ventilateur muni d'un moteur brushless (la présence du tournevis permet de se faire une idée des dimensions).

![]() Disposant

d'un ventilateur dont le régime peut très facilement varier

grâce à un signal de commande compris entre 0 et 5 Volts, j'ai

mis en œuvre un nouveau mode de régulation de la pression dans

mes orgues. Le système mécanique traditionnel de « vanne »

d'admission commandée par l'élévation de la table d'un soufflet

a été radicalement abandonné. Il suffit alors de relier

directement le ventilateur aux sommiers de l'instrument et

d'imposer un régime de rotation permettant une pression stable.

Un avantage évident est lié au fait que lorsque l'on ne joue

pas, le moteur tourne à son régime minimum pour assurer la

pression désirée, le bruit du ventilateur est alors réduit à son

minimum. Le moteur accélère lorsqu'on demande du vent pour faire

parler les tuyaux. Le bruit parasite (faible !) s'accroît

lorsque l'orgue augmente son niveau d'émission sonore. En termes

de physicien, on optimise ainsi le « rapport du signal au bruit

» !

Disposant

d'un ventilateur dont le régime peut très facilement varier

grâce à un signal de commande compris entre 0 et 5 Volts, j'ai

mis en œuvre un nouveau mode de régulation de la pression dans

mes orgues. Le système mécanique traditionnel de « vanne »

d'admission commandée par l'élévation de la table d'un soufflet

a été radicalement abandonné. Il suffit alors de relier

directement le ventilateur aux sommiers de l'instrument et

d'imposer un régime de rotation permettant une pression stable.

Un avantage évident est lié au fait que lorsque l'on ne joue

pas, le moteur tourne à son régime minimum pour assurer la

pression désirée, le bruit du ventilateur est alors réduit à son

minimum. Le moteur accélère lorsqu'on demande du vent pour faire

parler les tuyaux. Le bruit parasite (faible !) s'accroît

lorsque l'orgue augmente son niveau d'émission sonore. En termes

de physicien, on optimise ainsi le « rapport du signal au bruit

» !

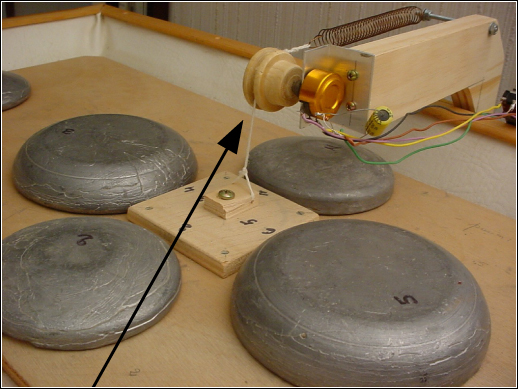

![]() Pour

faire tourner le moteur à la bonne vitesse, je garde un soufflet

à membrane (cliquez ici pour voir la

page sur la Fabrication du « soufflet à membrane ») chargé

de poids correspondants à la pression désirée. C'est l'élévation

de la table ainsi chargée qui détermine la tension de commande.

Deux méthodes assez différentes apportent une solution. Elles

présentent chacune des avantages certains. La première méthode,

la plus élémentaire, utilise un simple potentiomètre mono-tour

couplé à la table par à une ficelle et une poulie. On obtient

ainsi très facilement une tension qui croît lorsque la table du

soufflet descend. Une demande de vent provoque un abaissement de

la table qui est immédiatement compensé par un accroissement de

la pression délivrée par le ventilateur. Cette pression est donc

ainsi très bien stabilisée. Une seconde méthode plus élégante

permet d'effectuer la même fonction sans contact, il n'y a donc

plus d'usure possible du dispositif. Un simple capteur optique

mesure la position de la table et génère directement la tension

de commande. Par bonheur, on trouve de tels capteurs répondant

exactement au besoin et que l'on peut utiliser directement sans

adaptation électronique. De plus, leur prix n'est pas très

élevé... Le schéma de principe de cette dernière méthode est

représenté sur la figure suivante.

Pour

faire tourner le moteur à la bonne vitesse, je garde un soufflet

à membrane (cliquez ici pour voir la

page sur la Fabrication du « soufflet à membrane ») chargé

de poids correspondants à la pression désirée. C'est l'élévation

de la table ainsi chargée qui détermine la tension de commande.

Deux méthodes assez différentes apportent une solution. Elles

présentent chacune des avantages certains. La première méthode,

la plus élémentaire, utilise un simple potentiomètre mono-tour

couplé à la table par à une ficelle et une poulie. On obtient

ainsi très facilement une tension qui croît lorsque la table du

soufflet descend. Une demande de vent provoque un abaissement de

la table qui est immédiatement compensé par un accroissement de

la pression délivrée par le ventilateur. Cette pression est donc

ainsi très bien stabilisée. Une seconde méthode plus élégante

permet d'effectuer la même fonction sans contact, il n'y a donc

plus d'usure possible du dispositif. Un simple capteur optique

mesure la position de la table et génère directement la tension

de commande. Par bonheur, on trouve de tels capteurs répondant

exactement au besoin et que l'on peut utiliser directement sans

adaptation électronique. De plus, leur prix n'est pas très

élevé... Le schéma de principe de cette dernière méthode est

représenté sur la figure suivante.

Schéma de la régulation de

pression par le contrôle de la vitesse du moteur avec un capteur

optique qui mesure le déplacement de la table du "soufflet" .

V : Ventilateur brushless.

S : Sommier de l'orgue.

C.O : Capteur optique de distance.

T : Table du soufflet.

E : Circuit électronique de commande du moteur.

Régulation avec un potentiomètre :

Une poulie transforme le

mouvement rectiligne vertical de la table en rotation de l'axe

du potentiomètre.

Une simple ficelle et un ressort de rappel assurent cette

fonction.

Régulation avec un capteur optique de distance :

Le capteur est déporté à l'extérieur, un petit écran blanc au bout d'un levier permet au capteur une mesure de l'élévation du soufflet.

![]() Constatant

l'amélioration évidente obtenue avec ce mode de soufflerie, j'en

ai systématiquement équipé tous mes instruments. Il en résulte :

Constatant

l'amélioration évidente obtenue avec ce mode de soufflerie, j'en

ai systématiquement équipé tous mes instruments. Il en résulte :

![]() –

moins de bruit du ventilateur.

–

moins de bruit du ventilateur.

![]() –

Un vent beaucoup plus stable et limpide (absence de turbulences)

–

Un vent beaucoup plus stable et limpide (absence de turbulences)

![]() –

Une pression sans secousses.

–

Une pression sans secousses.

Remarque : J'obtiens, en plus, une réduction importante du bruit

résiduel en plaçant un « piège à bruit » à la sortie du

ventilateur. C'est une simple boite en bois, parallélépipédique,

tapissée intérieurement d'une mousse absorbante. L'air rentre

d'un côté et ressort par une autre face.

![]()

Pour permettre une mise en

œuvre efficace de cette nouvelle méthode de soufflerie, en

particulier pour faire tourner le moteur brushless, Yves MONFORT

a très généreusement accepté de faire partager ses talents

d'électronicien. Nous lui devons donc le chapitre suivant.

Cliquez ici pour accéder au chapitre

sur le moteur brushless.

![]()

![]()