Les chapitres

Prélude

Introduction

Plan

I

Lexique (PDF 6,1 Mo)

II Description de mes orgues

L'Univers des petits orgues

Orgue n° 1

Orgue n° 2

Orgue n° 3

Orgue n° 4

Orgue n° 5

Claviorganum ou Clavecin organisé

III Fabrication

Tuyaux

Sommiers

Claviers

Transmission

Soufflerie

Soufflet à membrane

Réflexions sur ces instruments

Tailles et dimensions

IV Éléments techniques pour la mise en œuvre d'un "ventilateur intelligent"

1. Moteurs et contrôleurs

2. 1er circuit de test

3. Utilisation d'un capteur de distance

4. Régulation proportionnelle

5. Régulation P.I.D.

6. Téléchargement des programmes

1. Moteurs et contrôleurs

Yves Monfort

![]()

![]()

![]() 1.1 Description des moteurs.

1.1 Description des moteurs.

![]()

![]()

![]() 1.2 Avantages des moteurs brushless.

1.2 Avantages des moteurs brushless.

![]()

![]()

![]() 1.3 Quelques inconvénients...

1.3 Quelques inconvénients...

![]()

![]()

![]() 1.4 Le contrôleur du moteur.

1.4 Le contrôleur du moteur.

![]()

![]()

![]() 1.5 Choisir un contrôleur.

1.5 Choisir un contrôleur.

![]()

![]()

![]() 1.6 Les caractéristiques à vérifier pour choisir un moteur.

1.6 Les caractéristiques à vérifier pour choisir un moteur.

![]()

![]()

![]()

![]() 1.6.1 La puissance et le courant.

1.6.1 La puissance et le courant.

![]()

![]()

![]()

![]() 1.6.2 Le coefficient de vitesse Kv.

1.6.2 Le coefficient de vitesse Kv.

![]()

![]()

![]()

![]() 1.6.3 Exemple.

1.6.3 Exemple.

![]() 1.1 Description des moteurs.

1.1 Description des moteurs.

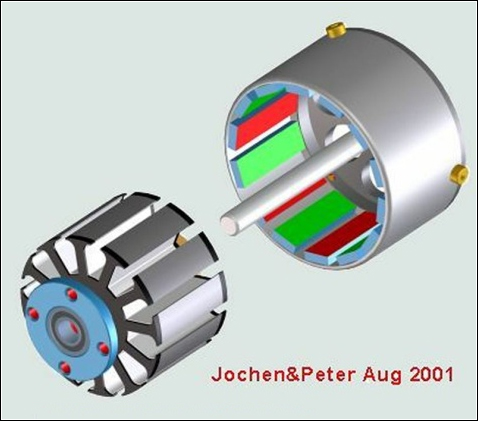

![]() Les modèles à cage tournante externe (dénommés Outrunner) ont des avantages indéniables par rapport à leurs homologues classiques ayant un rotor alimenté en courant par des balais en charbon. Tout d’abord, il n’y a plus l’usure des charbons qui était l’une des causes de la limitation de la durée de vie des moteurs. La seule usure restante est celle des roulements à billes qui portent le rotor, leur durée de vie est très longue s’ils sont de bonne qualité. Dans ces moteurs brushless, les bobines sont sur les dents du stator, ce qui simplifie notablement leur réalisation. Le rotor porte sur sa partie interne les aimants inducteurs. Ce sont de petits parallélépipèdes de 2 à 3 mm d’épaisseur dans les modèles usuels, maintenus en place par quelques crans et de la colle. Ces aimants sont habituellement de type néodyme-fer qui induisent un champ magnétique très élevé.

Les modèles à cage tournante externe (dénommés Outrunner) ont des avantages indéniables par rapport à leurs homologues classiques ayant un rotor alimenté en courant par des balais en charbon. Tout d’abord, il n’y a plus l’usure des charbons qui était l’une des causes de la limitation de la durée de vie des moteurs. La seule usure restante est celle des roulements à billes qui portent le rotor, leur durée de vie est très longue s’ils sont de bonne qualité. Dans ces moteurs brushless, les bobines sont sur les dents du stator, ce qui simplifie notablement leur réalisation. Le rotor porte sur sa partie interne les aimants inducteurs. Ce sont de petits parallélépipèdes de 2 à 3 mm d’épaisseur dans les modèles usuels, maintenus en place par quelques crans et de la colle. Ces aimants sont habituellement de type néodyme-fer qui induisent un champ magnétique très élevé.

Une description intéressante se trouve sur le site des moteurs LRK à l’adresse :

http://www.aerodesign.de/peter/2001/LRK350/index_eng.html

Dénomination provenant des initiales de leurs concepteurs : Lucas, Retzbach Kühfuss (LRK).

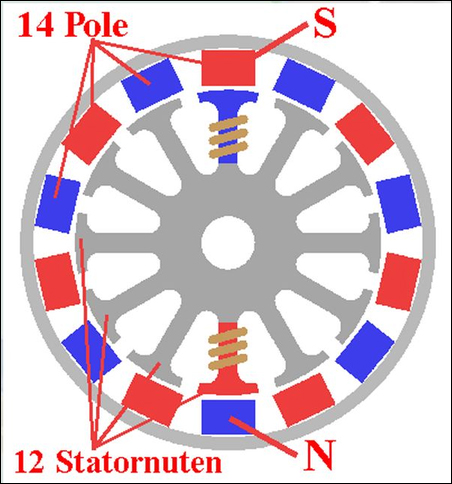

![]() En particulier, voici reproduites des figures qui montrent bien les dispositions de chaque élément : stator et bobines, rotor et aimants, et il y a bien plus de détails sur le site.

En particulier, voici reproduites des figures qui montrent bien les dispositions de chaque élément : stator et bobines, rotor et aimants, et il y a bien plus de détails sur le site.

À l’adresse suivante, en bas de page, on voit une animation qui montre la rotation du moteur :

http://www.aerodesign.de/peter/2001/LRK350/Warum_dreht_er_so_eng.html

![]() 1.2 Avantages des moteurs brushless.

1.2 Avantages des moteurs brushless.

![]() De cet ensemble, il en résulte un rendement électrique excellent, supérieur à 70% pour les puissances de quelques dizaines de watts, à plus de 90% dans les kilowatts. A taille égale le moteur pourra développer une puissance plus grande car il s’échauffera moins. Le fait que la force électromagnétique s’exerce sur la couronne externe du moteur permet d’avoir un couple plus élevé que dans les moteurs à rotor interne. Il développe une puissance équivalente à des vitesses notablement plus faibles.

De cet ensemble, il en résulte un rendement électrique excellent, supérieur à 70% pour les puissances de quelques dizaines de watts, à plus de 90% dans les kilowatts. A taille égale le moteur pourra développer une puissance plus grande car il s’échauffera moins. Le fait que la force électromagnétique s’exerce sur la couronne externe du moteur permet d’avoir un couple plus élevé que dans les moteurs à rotor interne. Il développe une puissance équivalente à des vitesses notablement plus faibles.

![]() Un « petit » moteur « classique » d’une puissance dépassant la centaine de watts tourne à des vitesses supérieures 20000 voire 30000 tours/minutes, nécessitant dans la pratique l’utilisation d’un réducteur. Ce réducteur est l'élément le plus contraignant en entretien, et celui qui a la durée de vie la plus courte. Le moteur brushless outrunner développe ces puissances à des vitesses de l’ordre de 8000 à 12000 tours/minutes. Il présente l’énorme avantage de ne pas demander de réducteur en propulsion aéromodéliste.

Un « petit » moteur « classique » d’une puissance dépassant la centaine de watts tourne à des vitesses supérieures 20000 voire 30000 tours/minutes, nécessitant dans la pratique l’utilisation d’un réducteur. Ce réducteur est l'élément le plus contraignant en entretien, et celui qui a la durée de vie la plus courte. Le moteur brushless outrunner développe ces puissances à des vitesses de l’ordre de 8000 à 12000 tours/minutes. Il présente l’énorme avantage de ne pas demander de réducteur en propulsion aéromodéliste.

![]() Et il apparaît, comme l’explique Joseph HAMEL, que cette gamme de fonctionnement correspond bien à l’entrainement des ventilateurs de taille réduite en facture d’orgues.

Et il apparaît, comme l’explique Joseph HAMEL, que cette gamme de fonctionnement correspond bien à l’entrainement des ventilateurs de taille réduite en facture d’orgues.

![]() 1.3 Quelques inconvénients...

1.3 Quelques inconvénients...

![]() Il y a cependant quelques inconvénients. J’en vois 2 en particulier : le premier vient de la nécessité de piloter le moteur avec un dispositif électronique de commutation sur les bobines du stator puisqu’il n’y a plus de balais pour assurer cette fonction, le second concerne les bruits mécaniques et sifflements générés par certains moteurs lorsqu’ils sont amenés à des vitesses spécifiques de rotation. Il faut faire le bon choix du moteur parmi ceux qui sont proposés par les constructeurs. Actuellement je ne connais pas un critère certain pour orienter le choix vers le moteur le plus silencieux, si ce n’est de faire des tests. En effet, en aéromodélisme ce bruit n’est pas gênant et reste comparable au bruit généré par le vent de l’hélice. Ceci explique sans doute que ce niveau de bruit n’apparaisse pas dans les spécifications données par les constructeurs.

Il y a cependant quelques inconvénients. J’en vois 2 en particulier : le premier vient de la nécessité de piloter le moteur avec un dispositif électronique de commutation sur les bobines du stator puisqu’il n’y a plus de balais pour assurer cette fonction, le second concerne les bruits mécaniques et sifflements générés par certains moteurs lorsqu’ils sont amenés à des vitesses spécifiques de rotation. Il faut faire le bon choix du moteur parmi ceux qui sont proposés par les constructeurs. Actuellement je ne connais pas un critère certain pour orienter le choix vers le moteur le plus silencieux, si ce n’est de faire des tests. En effet, en aéromodélisme ce bruit n’est pas gênant et reste comparable au bruit généré par le vent de l’hélice. Ceci explique sans doute que ce niveau de bruit n’apparaisse pas dans les spécifications données par les constructeurs.

![]() 1.4 Le contrôleur du moteur.

1.4 Le contrôleur du moteur.

![]() Revenons au très important commutateur électronique qui assure les commutations électriques sur les bobines du stator. Puisque c’est lui aussi qui va permettre de contrôler la vitesse de rotation du moteur, l’usage est de l’appeler simplement « le contrôleur », dénomination utilisée dans ce qui va suivre.

Revenons au très important commutateur électronique qui assure les commutations électriques sur les bobines du stator. Puisque c’est lui aussi qui va permettre de contrôler la vitesse de rotation du moteur, l’usage est de l’appeler simplement « le contrôleur », dénomination utilisée dans ce qui va suivre.

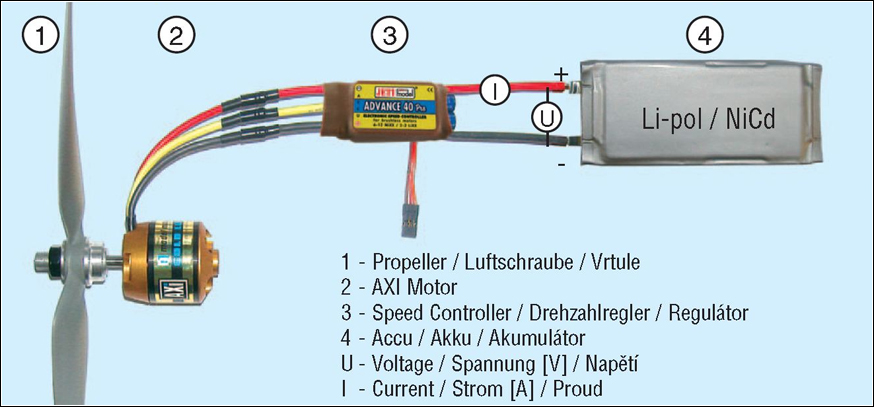

![]() Dans le catalogue de « model motors » (http://www.modelmotors.cz/) on peut voir l’image suivante qui indique les éléments de la chaîne de motorisation :

Dans le catalogue de « model motors » (http://www.modelmotors.cz/) on peut voir l’image suivante qui indique les éléments de la chaîne de motorisation :

![]() En facture d’orgue le moteur (2 sur la figure) n’actionne pas une hélice (1 sur la figure) mais la turbine du ventilateur. La batterie (4 sur la figure) sera remplacée par une alimentation électrique continue, par exemple 12 volts.

En facture d’orgue le moteur (2 sur la figure) n’actionne pas une hélice (1 sur la figure) mais la turbine du ventilateur. La batterie (4 sur la figure) sera remplacée par une alimentation électrique continue, par exemple 12 volts.

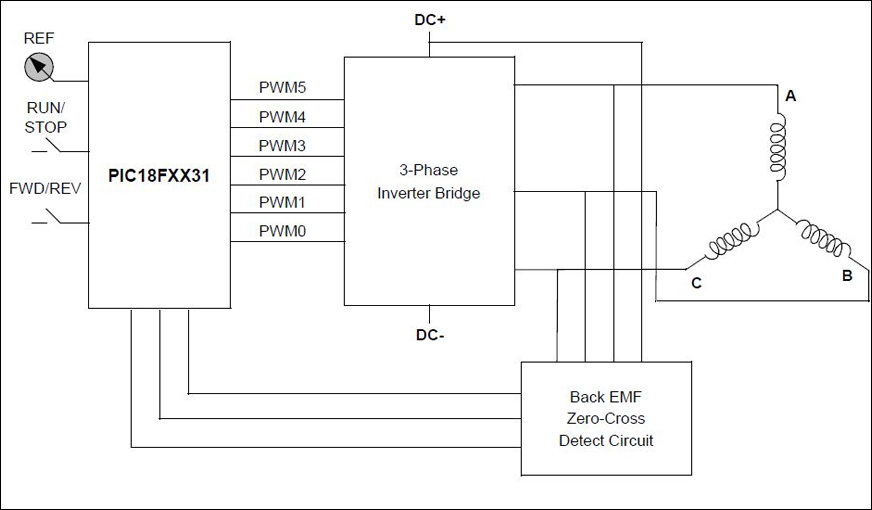

![]() Le contrôleur est l’élément 3. Il a pour rôle de transformer la tension continue de l’alimentation électrique en une sorte de tension triphasée appliquée aux 3 fils qui alimentent les bobines du stator. Suivant les moteurs, ces bobines sont connectées entre elles en configuration « triangle » ou en configuration « étoile ». Le fonctionnement du contrôleur est assez complexe. Il commute séquentiellement les bornes + et – de l’alimentation électrique vers 2 des 3 fils du moteur.

Le contrôleur est l’élément 3. Il a pour rôle de transformer la tension continue de l’alimentation électrique en une sorte de tension triphasée appliquée aux 3 fils qui alimentent les bobines du stator. Suivant les moteurs, ces bobines sont connectées entre elles en configuration « triangle » ou en configuration « étoile ». Le fonctionnement du contrôleur est assez complexe. Il commute séquentiellement les bornes + et – de l’alimentation électrique vers 2 des 3 fils du moteur.

![]() Cette commutation doit se faire « au bon moment ». Pour cela, le microcontrôleur, qui est le cœur du contrôleur brushless, va déterminer les temps de passage des aimants devant les bobines. Il mesure régulièrement la tension présente aux bornes du fil moteur qui n’est pas connecté aux pôles de l’alimentation, et quand la force électromotrice induite par le mouvement des aimants passe par zéro, il peut enregistrer l’instant du passage d’un aimant devant la bobine. Il a fait aussi les enregistrements des temps de passages précédents pour déterminer la période du mouvement, et déduire l’instant suivant où il devra commuter les fils du moteur sur l’alimentation.

Cette commutation doit se faire « au bon moment ». Pour cela, le microcontrôleur, qui est le cœur du contrôleur brushless, va déterminer les temps de passage des aimants devant les bobines. Il mesure régulièrement la tension présente aux bornes du fil moteur qui n’est pas connecté aux pôles de l’alimentation, et quand la force électromotrice induite par le mouvement des aimants passe par zéro, il peut enregistrer l’instant du passage d’un aimant devant la bobine. Il a fait aussi les enregistrements des temps de passages précédents pour déterminer la période du mouvement, et déduire l’instant suivant où il devra commuter les fils du moteur sur l’alimentation.

![]() À cela il faut ajouter une séquence de démarrage et une sécurité en cas de désynchronisation due, par exemple, à un blocage du moteur, ou une trop forte consommation.

À cela il faut ajouter une séquence de démarrage et une sécurité en cas de désynchronisation due, par exemple, à un blocage du moteur, ou une trop forte consommation.

![]() Voici une figure tirée d’un document de Microchip, note d'application AN885, dans la partie qui concerne les moteurs brushless sensorless. En écrivant « Microchip Application note AN885 » sur un moteur de recherche, on obtient rapidement un lien vers ce fichier.

Voici une figure tirée d’un document de Microchip, note d'application AN885, dans la partie qui concerne les moteurs brushless sensorless. En écrivant « Microchip Application note AN885 » sur un moteur de recherche, on obtient rapidement un lien vers ce fichier.

![]() On peut aussi lire une description très intéressante sur le site Atmel :

On peut aussi lire une description très intéressante sur le site Atmel :

http://www.atmel.com/images/doc8012.pdf

Note : L’ordre de branchement des 3 fils entre le moteur et le contrôleur détermine le sens de rotation du moteur. S’il s’avère que le moteur se met à tourner dans le « mauvais » sens, il suffit d’inverser les connexions de 2 fils (parmi les 3).

![]() 1.5 Choisir un contrôleur.

1.5 Choisir un contrôleur.

![]() Le développement d’un tel contrôleur est complexe, difficilement à la portée de l’amateur. À l’origine l’achat des contrôleurs était un point très onéreux. Il l’est toujours pour des contrôleurs dédiés à des applications spécifiques. Mais avec le développement qui s’est produit dans le modélisme, aussi bien en avions qu’en voitures ou en bateaux, on peut acquérir aujourd’hui pour une trentaine d’euros des contrôleurs pour moteurs consommant plusieurs dizaines d’ampères, d’une puissance de plusieurs centaines de watts. Pour le choisir dans les catalogues, on vérifie simplement qu’il peut supporter la tension avec laquelle on prévoit d’alimenter le moteur, et qu’il supporte très largement le maximum de courant que le moteur demandera.

Le développement d’un tel contrôleur est complexe, difficilement à la portée de l’amateur. À l’origine l’achat des contrôleurs était un point très onéreux. Il l’est toujours pour des contrôleurs dédiés à des applications spécifiques. Mais avec le développement qui s’est produit dans le modélisme, aussi bien en avions qu’en voitures ou en bateaux, on peut acquérir aujourd’hui pour une trentaine d’euros des contrôleurs pour moteurs consommant plusieurs dizaines d’ampères, d’une puissance de plusieurs centaines de watts. Pour le choisir dans les catalogues, on vérifie simplement qu’il peut supporter la tension avec laquelle on prévoit d’alimenter le moteur, et qu’il supporte très largement le maximum de courant que le moteur demandera.

![]() Vu leur coût modique, et toute la gamme des puissances et tensions possibles, il y a beaucoup d’intérêts à utiliser ces contrôleurs qui sont largement disponibles chez les vendeurs d’articles de modélisme.

Vu leur coût modique, et toute la gamme des puissances et tensions possibles, il y a beaucoup d’intérêts à utiliser ces contrôleurs qui sont largement disponibles chez les vendeurs d’articles de modélisme.

![]() Mais, pour que ce contrôleur pilote correctement la vitesse de la turbine du ventilateur, il faut lui fournir sur la fiche à trois broches, bien visible sur l’image, sous l’élément n°3, un signal de commande qui respecte le code des télécommandes de modèles réduits. Je vais revenir plus loin sur la possibilité de réaliser assez simplement ce signal de commande et sur la possibilité de l’utiliser pour réaliser la régulation du niveau de la réserve d’air de l’orgue.

Mais, pour que ce contrôleur pilote correctement la vitesse de la turbine du ventilateur, il faut lui fournir sur la fiche à trois broches, bien visible sur l’image, sous l’élément n°3, un signal de commande qui respecte le code des télécommandes de modèles réduits. Je vais revenir plus loin sur la possibilité de réaliser assez simplement ce signal de commande et sur la possibilité de l’utiliser pour réaliser la régulation du niveau de la réserve d’air de l’orgue.

![]() Auparavant voici quelques indications pour lire les caractéristiques que donnent les constructeurs de moteurs brushless, afin de faire le choix qui convient à la réalisation d’un ventilateur.

Auparavant voici quelques indications pour lire les caractéristiques que donnent les constructeurs de moteurs brushless, afin de faire le choix qui convient à la réalisation d’un ventilateur.

![]() 1.6 Les caractéristiques à vérifier pour choisir un moteur.

1.6 Les caractéristiques à vérifier pour choisir un moteur.

![]() 1.6.1 La puissance et le courant.

1.6.1 La puissance et le courant.

![]() Le facteur d’orgue, d’après son expérience, sait la puissance maximale que demande son ventilateur, et dans le catalogue des fournisseurs fait le choix d’un moteur capable de délivrer cette puissance, et même beaucoup plus (au moins 2 fois). En effet les limites de puissance indiquée prévoient que ces moteurs, destinés le plus souvent pour l’aéromodélisme, sont très bien ventilés par le déplacement du modèle et le vent de l’hélice. L’évacuation thermique est très efficace. Ce n’est plus le cas pour un moteur placé dans un caisson pour atténuer son bruit.

Le facteur d’orgue, d’après son expérience, sait la puissance maximale que demande son ventilateur, et dans le catalogue des fournisseurs fait le choix d’un moteur capable de délivrer cette puissance, et même beaucoup plus (au moins 2 fois). En effet les limites de puissance indiquée prévoient que ces moteurs, destinés le plus souvent pour l’aéromodélisme, sont très bien ventilés par le déplacement du modèle et le vent de l’hélice. L’évacuation thermique est très efficace. Ce n’est plus le cas pour un moteur placé dans un caisson pour atténuer son bruit.

![]() Ce n’est pas toujours suffisant de vérifier la valeur du maximum de puissance, d’ailleurs, il n’est parfois pas indiqué. Il est très important de vérifier le courant maximum supporté par le moteur, car c’est lui qui produit principalement l’échauffement par effet Joule. Cette valeur est, en principe, toujours indiquée. Pour les mêmes raisons qui concernent les conditions de refroidissement du moteur, il faut choisir un moteur qui supporte un courant nettement plus fort que le maximum de courant estimé pour actionner le ventilateur (au moins √2 fois plus).

Ce n’est pas toujours suffisant de vérifier la valeur du maximum de puissance, d’ailleurs, il n’est parfois pas indiqué. Il est très important de vérifier le courant maximum supporté par le moteur, car c’est lui qui produit principalement l’échauffement par effet Joule. Cette valeur est, en principe, toujours indiquée. Pour les mêmes raisons qui concernent les conditions de refroidissement du moteur, il faut choisir un moteur qui supporte un courant nettement plus fort que le maximum de courant estimé pour actionner le ventilateur (au moins √2 fois plus).

![]() La puissance maximale demandée par le ventilateur a déjà été estimée, le maximum du courant nécessaire est simplement le rapport de cette puissance sur la tension de l’alimentation utilisée : Imax = Pmax / Val.

La puissance maximale demandée par le ventilateur a déjà été estimée, le maximum du courant nécessaire est simplement le rapport de cette puissance sur la tension de l’alimentation utilisée : Imax = Pmax / Val.

![]() 1.6.2 Le coefficient de vitesse Kv.

1.6.2 Le coefficient de vitesse Kv.

![]() Le terme Kv est déterminant dans le choix du moteur car il indique sa vitesse de rotation. La vitesse de rotation est réglable par le signal de commande qu’on enverra au contrôleur, mais la vitesse maximale de rotation du moteur est donnée par ce coefficient de vitesse Kv . (Ne pas confonde avec kV : kilo volt). La vitesse de rotation Vr du moteur en régime maximum est égale à Vr = Kv.Vi . Dans cet expression Kv est donc le coefficient de vitesse exprimé en tours par minute et par volt (t/mn/V ou RPM/V en anglais) et Vi est la tension induite dans les enroulements. Vi est aussi la force contre électromotrice induite par la rotation du moteur. Cette valeur Vi est un peu inférieure à la tension d’alimentation Val, parce qu’entre les deux il faut tenir compte des pertes de puissances dans les circuits magnétiques ainsi que des chutes de tensions dans les résistances des bobines du moteur, dans les circuits du contrôleur et dans le câblage électrique de l’alimentation. Cette chute de tension augmente avec le courant, est plus importante quand la puissance demandée est forte. En général, si on se contente d’une approximation « raisonnable », on estime que le moteur en utilisation atteindra une vitesse de rotation de l’ordre de 70 à 80 % de la vitesse calculée à partir de l’expression Vr = Kv .Val (où Val est la tension d’alimentation).

Le terme Kv est déterminant dans le choix du moteur car il indique sa vitesse de rotation. La vitesse de rotation est réglable par le signal de commande qu’on enverra au contrôleur, mais la vitesse maximale de rotation du moteur est donnée par ce coefficient de vitesse Kv . (Ne pas confonde avec kV : kilo volt). La vitesse de rotation Vr du moteur en régime maximum est égale à Vr = Kv.Vi . Dans cet expression Kv est donc le coefficient de vitesse exprimé en tours par minute et par volt (t/mn/V ou RPM/V en anglais) et Vi est la tension induite dans les enroulements. Vi est aussi la force contre électromotrice induite par la rotation du moteur. Cette valeur Vi est un peu inférieure à la tension d’alimentation Val, parce qu’entre les deux il faut tenir compte des pertes de puissances dans les circuits magnétiques ainsi que des chutes de tensions dans les résistances des bobines du moteur, dans les circuits du contrôleur et dans le câblage électrique de l’alimentation. Cette chute de tension augmente avec le courant, est plus importante quand la puissance demandée est forte. En général, si on se contente d’une approximation « raisonnable », on estime que le moteur en utilisation atteindra une vitesse de rotation de l’ordre de 70 à 80 % de la vitesse calculée à partir de l’expression Vr = Kv .Val (où Val est la tension d’alimentation).

![]() 1.6.3 Exemple

1.6.3 Exemple

![]() On désire un ventilateur qui tournera entre 5000 à 8000 tr/mn quand la demande de flux d’air est moyenne ou faible mais et qui devra dépasser 10000 tr/mn quand la demande d’air est forte. On a déjà choisi une tension d’alimentation de 12 volts. En supposant que l’on atteigne au mieux 70 % de Kv.Val, il faut un moteur dont le Kv soit : 10000/(12 . 0.75)=1190. Avec 80 %. on obtient 1041. D’après cette estimation, pour dépasser 10000tr/mn, il est judicieux de chercher un moteur dont la valeur de Kv indiquée est dans la plage de 1200 à 1300 tr/mn/V.

On désire un ventilateur qui tournera entre 5000 à 8000 tr/mn quand la demande de flux d’air est moyenne ou faible mais et qui devra dépasser 10000 tr/mn quand la demande d’air est forte. On a déjà choisi une tension d’alimentation de 12 volts. En supposant que l’on atteigne au mieux 70 % de Kv.Val, il faut un moteur dont le Kv soit : 10000/(12 . 0.75)=1190. Avec 80 %. on obtient 1041. D’après cette estimation, pour dépasser 10000tr/mn, il est judicieux de chercher un moteur dont la valeur de Kv indiquée est dans la plage de 1200 à 1300 tr/mn/V.

Cliquez ici pour lire la suite.

![]()

![]()